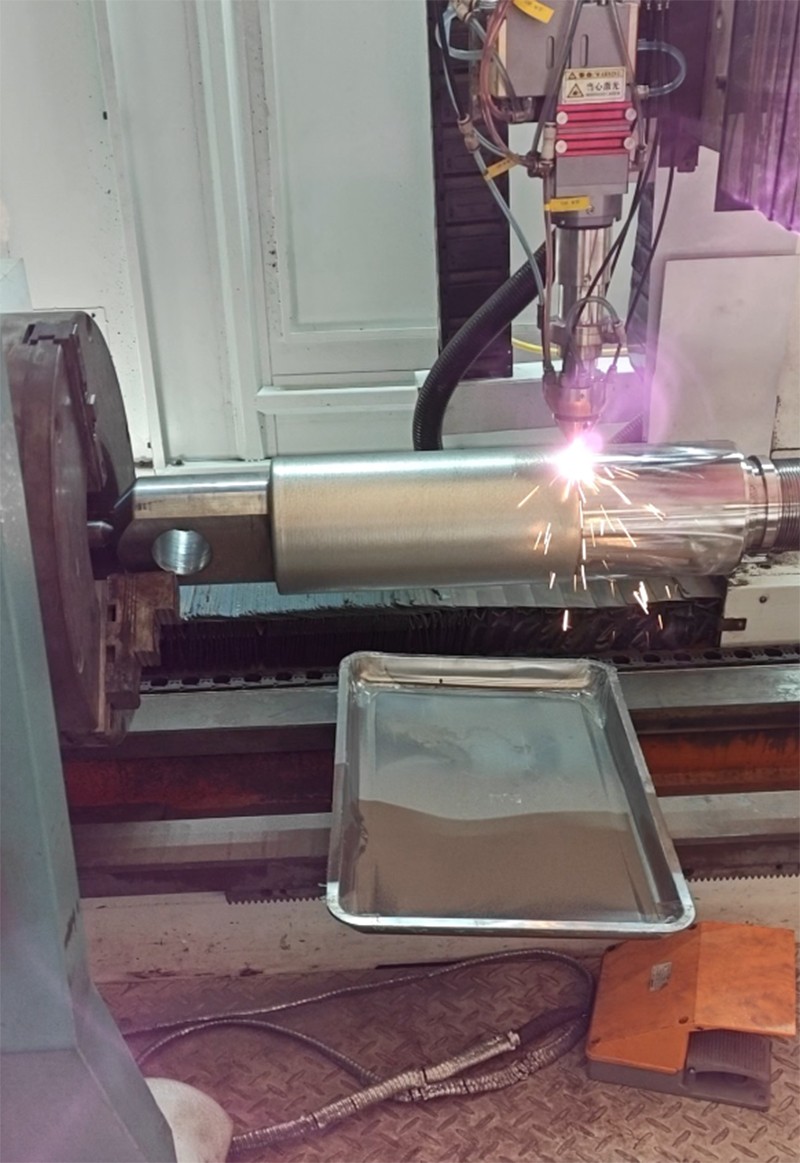

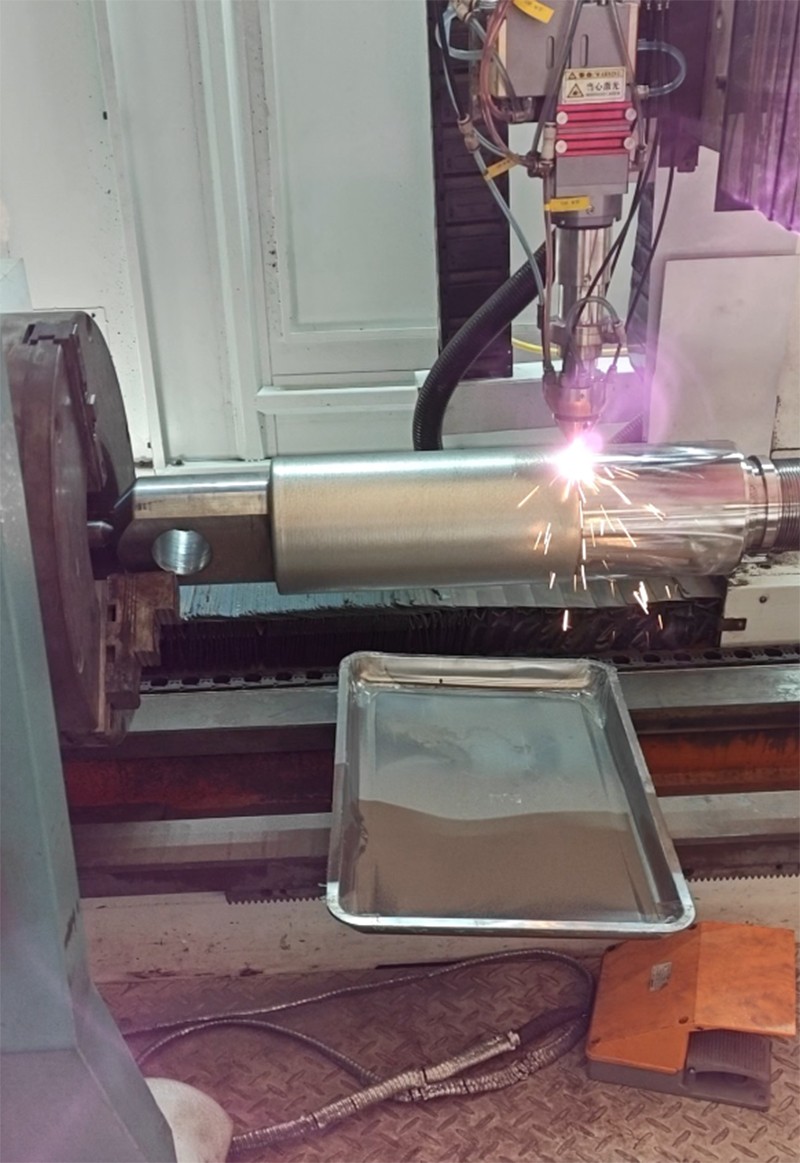

激光熔覆技术作为一种先进的表面修复工艺,在工业设备关键部件修复领域展现出显著优势。以尾梁活塞杆为例,这类工程机械核心部件长期承受高压、摩擦和腐蚀,传统修复方法如电镀、热喷涂等存在结合强度不足、热影响区大等缺陷。而激光熔覆技术通过高能激光束与金属粉末的协同作用,能够实现基体与熔覆层的冶金结合,为活塞杆修复提供了创新解决方案。

一、激光熔覆技术原理与工艺优势

激光熔覆修复尾梁活塞杆的核心在于利用高功率密度激光束在基体表面形成熔池,同步输送的合金粉末在熔池内快速熔化凝固。该过程具有三个显著特点:首先,极快的冷却速度形成细晶组织,使修复层硬度提升20%-30%;其次,热影响区控制在0.1-0.5mm范围内,有效避免基体变形;再者,通过调整激光功率、扫描速度和送粉量等参数,可实现0.3-2mm厚度的修复。

与传统电镀工艺相比,激光熔覆的界面结合强度可达400MPa以上,远高于电镀层的70-100MPa。某工程机械企业实测数据显示,经激光修复的活塞杆耐磨性提升3-5倍,使用寿命延长至新件的90%以上。此外,该技术还能实现不锈钢、镍基合金等多材料复合修复,满足不同工况需求。

二、尾梁活塞杆损伤特征与修复难点

(一)活塞杆常见失效模式包括:

1、表面磨损:密封段因往复摩擦产生0.1-0.8mm的均匀磨损

2、局部划伤:硬质颗粒侵入导致深度0.5-3mm的沟槽状损伤

3、腐蚀坑点:液压油酸化引发的直径1-5mm点状腐蚀

4、疲劳微裂纹:交变载荷作用下产生的轴向微裂纹

(二)修复过程中需克服三大技术瓶颈:

1、变形控制:杆体长径比大,200℃以上热输入易导致直线度偏差

2、冶金缺陷:快速凝固可能产生气孔(孔径<50μm为合格)和未熔合

3、尺寸精度:修复后需保证直径公差±0.05mm,粗糙度Ra≤0.8μm

三、激光熔覆修复工艺流程

完整的修复加工包含六个关键环节:

1、预处理阶段

- 采用磁粉探伤检测表面裂纹,对深度>1mm缺陷进行坡口加工

- 超声清洗去除油脂,喷砂处理使表面粗糙度

- 预置反变形量补偿热变形

2、熔覆参数优化